Kemiforskning bakom nya metoder för hållbar energi

Skolbesök, Energiplattformen, CBH

Energiplattformens besök vid Skolan för kemi, bioteknologi och hälsa (CBH) gjordes vid institutionen för kemiteknik. Här mötte en stor grupp forskare upp för att visa allt från bränsleceller och biogas till förgasning och vätgasbaserad stålproduktion.

Carina Lagergren, prefekt och professor i kemiteknik, välkomnade Energiplattformen genom att ge en översikt av verksamheten vid institutionen för kemiteknik. Institutionen rymmer sex avdelningar: energiprocesser, processteknologi, kärnavfallsteknik, resursåtervinning, teknisk strömningslära och tillämpad elektrokemi. Här arbetar totalt cirka 75 personer, varav nio professorer och cirka 40 doktorander.

– En stor del av vår forskning är energirelaterad och har bäring på hållbar utveckling och miljö, säger Carina Lagergren.

Den första presentationen hölls av doktoranden Joakim Andersson. Han arbetar inom det nationella stålprojektet Hybrit (Hydrogen Breakthrough Ironmaking Technology) som ska leda till en fossilfri stålproduktion. Projektet leds av SSAB, LKAB och Vattenfall och har stöd från Energimyndigheten.

– Cementtillverkning, flygindustri och ståltillverkning är alla stora utsläppare av koldioxid i Sverige. Hybrit har potentialen att minska Sveriges koldioxidutsläpp med 10- 11 procent, säger Joakim Andersson.

Dagens stålproduktion ger en kraftig produktion av koldioxid. För varje ton stål som produceras i dag så bildas 1,6 ton koldioxid. Hybrit har målet att ersätta dagens masugnar med en annan form av ugn där vätgas används istället för kol. Med den nya metoden kan mängden koldioxid per ton stål sänkas till så lite som 25 kilo.

– Det blir en enorm skillnad, men kräver också förändringar av hela processen för ståltillverkning. Dessutom behöver vätgasmetoden mycket mer elektricitet än dagens metod, säger Joakim Andersson.

Den vätgasbaserade metoden kan tas i industriell drift 2040-2045, då beräknas priset på el vara betydligt lägre än i dag. Därför kan lönsamheten också bibehållas bättre i produktionen. Institutionens bidrag till projektet är bland annat forskning kring produktion och lagring av vätgas för att göra dessa så kostnadseffektiva som möjligt. Även andra delar av KTH bidrar bland annat med materialdesign för de nya ugnarna.

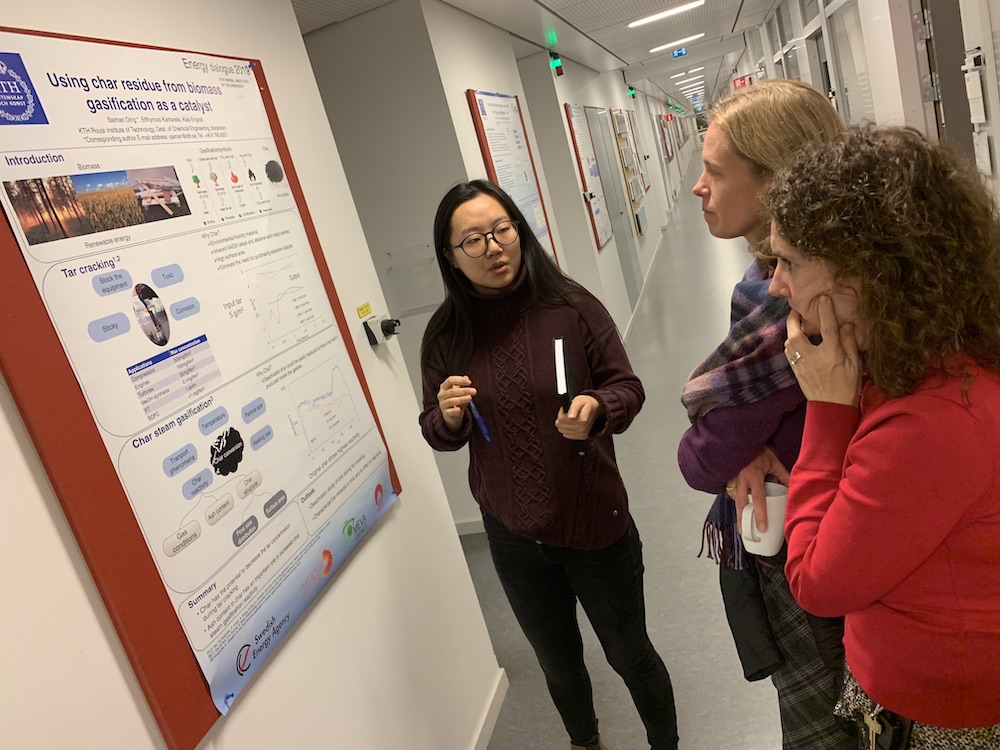

Därefter gjordes en rundvandring med besök i de olika labben. Här gavs bland annat en inblick i pågående forskning för att minimera tjära vid förgasning av biomassa. Tjäran är en biprodukt som både är giftig och korrosiv. I projektet används bland annat biokol som en katalysator för att skapa reaktioner som minskar tjäran. Även olika tillsatser av syre och väte kan minska tjäran. Målet är att hitta rätt kombinationer för att skapa nya industriella tillämpningar.

I ett angränsande projekt sker forskning för att höja kvaliteten på gasen som produceras. En pilotreaktor har gett bra resultat med en mycket låg förekomst av tjära, god gaskvalitet samt låg produktion av sot.

Här visades även forskning kring bränsleceller bland annat om nya katalysatorer och olika former av membraner för cellerna. Ett annat projekt handlade om att tillverka bränsleceller för användning i undervattensmiljö, till exempel i forskningsubåtar som skickas under de arktiska isarna. Samt projekt för att använda bränsleceller för separering av olika gaser, till exempel koldioxid, med mer kontroll än i dag.

Under besöket deltog en stor skara forskare inom en rad områden som till exempel energiutvinning från biomassa, gasproduktion, ytkemi för katalysprocesser, elektrolys, väteproduktion, utsläppskontroll, batterier och bränsleceller.

Energiplattformen representerades av föreståndare Lina Bertling Tjernberg, vice föreståndare Christophe Duwig och Cecilia Sundberg, medlem i plattformens referensgrupp.

Text: Magnus Trogen Pahlén